灌封胶是一种用于电子元件、电路模块和精密设备封装保护的高分子材料,通过填充、包裹等方式对敏感元器件形成全方位的保护层。

施奈仕,作为深耕十多年电子胶粘剂领域的创新性企业,凭借自主研发的灌封胶产品及用胶技术解决方案,在行业内拥有着良好口碑。今天就来介绍灌封胶的性能及使用工艺,让大家对灌封胶有更清晰的认识。

灌封胶的核心性能指标

灌封胶按照化学成分主要分为三大类:环氧树脂灌封胶、有机硅灌封胶和聚氨酯灌封胶,不同材质的灌封胶有性能和操作工艺上有差异,但它们的核心性能和使用工艺都是一致的。

1、电气绝缘性能

灌封胶的电气绝缘性能是其最重要的指标之一,通常通过体积电阻率、介电常数和介电强度来衡量。优质灌封胶的体积电阻率可达10¹⁵Ω·cm以上,能够有效防止电流泄漏和短路现象。介电强度则反映了材料抵抗电击穿的能力,一般要求在15-30kV/mm范围内。

2、机械性能

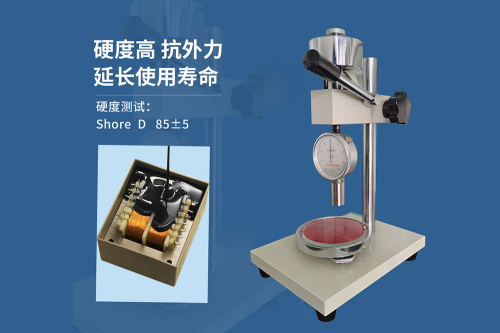

灌封胶的机械性能包括硬度、拉伸强度、撕裂强度和粘结强度等。硬度通常用邵氏硬度表示,范围从柔软的A20到坚硬的D90不等。拉伸强度衡量材料抵抗拉伸破坏的能力,优质灌封胶可达5-15MPa。粘结强度则决定了灌封胶与被保护元件之间的结合力,直接影响封装效果的持久性。

3、热学性能

热学性能包含耐温范围、导热系数和热膨胀系数等。有机硅灌封胶的耐温范围最宽,可达-60℃至200℃以上;环氧树脂通常在-40℃至150℃间保持稳定。导热系数决定了散热效率,对于功率器件尤为重要,高导热灌封胶可达1.5W/(m·K)以上。热膨胀系数应与被封装元件匹配,以减少热应力。

4、化学稳定性

化学稳定性指灌封胶抵抗酸、碱、溶剂、油品等化学物质侵蚀的能力,以及抗紫外线、耐臭氧等环境耐受性。有机硅灌封胶在这方面表现最为出色,特别适合户外和恶劣环境应用。同时,灌封胶还应具备低挥发特性,避免长期使用过程中释放有害物质。

灌封胶的使用工艺流程

灌封胶的使用工艺都会经过前期准备工作、配料混合、脱泡处理、灌封操作、固化处理和检验测试这六个阶段。

1、前期准备工作

表面处理是确保灌封质量的关键步骤,需彻底清除被灌封表面的油污、氧化物和脱模剂等污染物。常用方法包括溶剂清洗、等离子处理和机械打磨等。对于多孔材料,可能还需要进行预热以排除内部湿气。同时需准备合适的模具或围挡结构,确保灌封区域边界清晰。

2、配料与混合工艺

双组分灌封胶必须严格按照指定比例称量,建议采用毫克单位的称量设备,并将误差控制在±1%以内。混合时应采用专用设备确保均匀性,避免搅拌引入过多气泡。对于高粘度产品,可能需要预热降低粘度。混合容器和工具应保持清洁,避免杂质混入影响性能。混合好的胶料应在操作期内使用完毕。

3、脱泡处理工艺

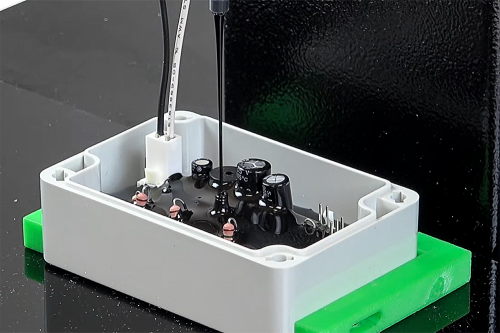

脱泡处理是确保灌封质量的关键环节,能有效消除混合过程中引入的气泡,避免固化后出现空洞缺陷。主要脱泡方法包括真空脱泡法、离心脱泡法、静置消泡法等,例如真空脱泡法可以在混合均匀后将胶料置于真空柜内进行脱泡处理,以去除夹带的气泡。经过气泡处理的灌封胶能保证灌封胶在电气设备中起到良好的绝缘和机械性能。

4、灌封操作

灌封方法包括重力浇注、压力注射和真空灌封等。重力浇注最简单但可能产生气泡;真空灌封效果最佳但设备投入大。灌胶时要控制流速,可以从一端缓慢注入,让胶液自然流平排出空气。对于复杂结构可采用分层灌封或倾斜灌封技术。另外,灌胶量应该略高于最终需求,这样能补偿固化后出现的胶料收缩。

5、固化处理

固化过程需严格控制温度、湿度和时间参数。热固化型灌封胶通常需要分段升温,避免表面结皮阻碍内部固化。湿度敏感型产品需在干燥环境下操作。固化不完全会导致性能下降,而过固化则可能引起脆化。对于大型灌封件,应监测内部温度防止过热。

6、检验测试

固化完成后需进行修整去除溢料,并进行全面检验。常见检验项目包括外观检查、硬度测试、电气测试和超声波探伤等。对于关键部件可能需要进行抽样破坏性检测。不合格品需分析原因并采取返工或报废处理。合格产品应做好标识和防护,避免后续加工损伤。

总结

以上就是灌封胶的性能和使用工艺的全部内容。随着应用领域的不断扩展和技术要求的日益提高,灌封胶技术也在持续创新。只有持续深入理解各类灌封胶的特性和掌握正确的使用工艺,结合实际需求进行科学选型和工艺设计,才是发挥灌封胶最佳性能的关键。